Aucun produit

Les prix sont HT

RESSOURCES / ACTUALITÉS / SALONS / WEBINAIRES

Dernières Actualités

Pourquoi choisir un Edge Server industriel AAEON ?

Nouveau châssis PXI Express 3U – 18 slots, idéal pour vos tests parallèles

Jusqu'à 57% de remise sur les alimentations en stock chez ES

Batteries avancées : Le plasma pour une meilleure mouillabilité, durée de vie et sûreté

Les récentes avancées dans la recherche sur les batteries ont fait des batteries lithium-ion un pilier des véhicules électriques, des smartphones et du stockage d’énergie à grande échelle. Une batterie lithium-ion contient plusieurs composants clés : une cathode (région positive) qui stocke le lithium (généralement sous forme LiCoO2) et une anode (région négative) qui stocke un autre élément ou composé solide. Un séparateur ioniquement poreux empêche le contact direct entre ces deux électrodes. Lors de la charge, l’électrolyte transporte les ions lithium (Li+) de la cathode vers l’anode, où ils réagissent dans un processus appelé lithiation. Inversement, l’électrolyte peut transporter ces ions Li+ dans l’autre sens, libérant des électrons qui alimentent un circuit externe.

Vous découvrirez ci-dessous comment le traitement plasma a fait progresser la recherche sur les batteries : il améliore l’adhérence des composants, renforce les réactions électrochimiques et peut modifier la porosité ionique des séparateurs.

Malgré leurs nombreux avantages, les batteries Li-ion doivent encore gagner en sécurité. Un point de défaillance fréquent est le séparateur, généralement en polyéthylène (PE) ou polypropylène (PP). Dans les batteries à forte densité d’énergie, le séparateur se déchire ou se rétracte souvent, provoquant un contact cathode/anode et un court-circuit.

Pour améliorer la stabilité mécanique et thermique, de nombreux chercheurs appliquent des revêtements supplémentaires par assemblage couche par couche (LbL) ou greffage. Dans une étude de Moon et al., le traitement plasma a été essentiel : un séparateur PE poreux a été traité au plasma pour activer sa surface avant un dépôt en couches atomiques (ALD) d’oxyde d’aluminium (Al2O3). Le séparateur a ensuite été enduit par immersion de polydopamine (PDA).

Par rapport aux PE nus, les séparateurs revêtus ont montré en moyenne 13× moins de rétractation en essai haute température, signe d’une meilleure stabilité thermique. Les séparateurs PE/Al2O3/PDA ont également présenté une absorption d’électrolyte supérieure de 450 %. Une absorption accrue est associée à une résistance interfaciale plus basse et à une meilleure durée de vie.

Des séparateurs modifiés peuvent aussi améliorer les performances des Li-ion. Par exemple, du SiO2 est déposé à l’intérieur d’un séparateur PE poreux pour accroître la densité énergétique volumique. Choi et al. ont utilisé le plasma pour faciliter ce procédé : le séparateur a été traité pour améliorer l’adsorption de vapeur d’eau, puis exposé à la vapeur de SiCl4 ; l’eau et le SiCl4 ont réagi pour former du SiO2.

Ce flux de procédé a aussi été utilisé par Kim et al. pour des batteries Na-ion. Kim a noté que des temps de traitement plasma plus longs augmentaient l’hydrophilicité du séparateur. Dans cette étude, les batteries avec séparateurs revêtus de SiO2 ont conservé une capacité 18 fois supérieure après 50 cycles par rapport à celles avec séparateurs nus.

Bien que la plupart des batteries lithium-ion utilisent des électrolytes liquides, des alternatives comme les électrolytes solides composites (SCE) suscitent un intérêt croissant. Les liquides sont inflammables et favorisent la croissance de dendrites de lithium pouvant court-circuiter la batterie. À l’inverse, les SCE évitent ces problèmes. Ils associent des fragments céramiques dans une matrice polymère, dans l’idéal pour combiner forte conductivité ionique et stabilité d’interface. Cependant, la fabrication séparée électrolyte/électrodes génère des vides à l’interface, ce qui augmente la résistance interfaciale et dégrade les performances.

Pour y remédier, Kim et al. ont développé un procédé continu pour des Li-ion à SCE. Le SCE a été formé à partir d’une solution de LLZO et PVDF-HFP dans le NMP. Après pulvérisation d’une couche de V2O5-x sur un collecteur pour former la cathode, le SCE a été déposé par gouttage puis pressé à chaud pour éliminer la plupart des vides. Le dispositif a ensuite été traité au plasma avant dépôt d’un film de lithium pour l’anode. Ce traitement a réduit la résistance interfaciale SCE/anode jusqu’à 3× par rapport au SCE simplement pressé.

En raison de son coût réduit et de sa disponibilité, le graphite est l’anode la plus utilisée, mais il favorise la formation d’une SEI indésirable : l’électrolyte se décompose à certaines tensions et réagit avec l’anode, formant une couche qui ralentit la diffusion des Li+ et en piège une partie, réduisant la capacité au fil du temps.

Pour limiter cette décomposition, des alternatives d’anode sont étudiées, comme le TiO2. Charlton et al. ont examiné les interactions électrochimiques entre des anodes TiO2 et divers électrolytes. Cela a nécessité des films de TiO2 à excellente stabilité mécanique : dans le procédé, des films de carbone ont été traités au plasma pour introduire des espèces oxygénées avant un dépôt ALD de TiO2. Charlton a observé que le TiO2 réagissait avec un électrolyte LiPF6 pour former de l’HF, pouvant dégrader les performances, effet atténué par l’ajout d’un capteur d’HF (tributylamine).

Les batteries lithium-soufre affichent une énergie spécifique et une densité énergétique 3 à 5 fois supérieures aux Li-ion, mais subissent un effet de navette : des polysulfures (LiPS) dissous diffusent vers les électrodes via le séparateur, réduisant capacité et rendement coulombique.

Pour contrer cet effet, Gu et al. ont modifié les propriétés électrochimiques du séparateur par traitement plasma et assemblage LbL. Un séparateur PE a été rendu hydrophile avant des dépôts alternés de PAH et PAA, formant des films ultraminces ion-permselectifs. En voltammétrie cyclique, les ions négatifs (dont les polysulfures) ont été repoussés ; une baisse de densité de courant de 72 % à 98 % a été observée, et le rendement coulombique a presque doublé pour approcher 100 %.

Ou et al. ont enduit un séparateur PP/PE/PP de graphène, puis l’ont traité au plasma pour y introduire des pores. Les petits pores du graphène laissent passer les Li+ tout en bloquant les polysulfures. La taille des pores est ajustable par la durée de traitement. Après 95 cycles, la capacité résiduelle atteignait 74 % avec séparateur traité, contre 66 % sans traitement.

Paniagua-Vasquez et al. ont fonctionnalisé au plasma un séparateur PP avant ajout d’un revêtement carbone/PVDF ou carbone/chitosane. L’angle de contact de l’eau est passé de 101° à 82,1°, révélant une hydrophilicité accrue et une meilleure adhésion du revêtement. L’absorption d’électrolyte a été jusqu’à 1,8× plus élevée que sans revêtement.

En outre, Yang et al. ont utilisé l’Expanded Plasma Cleaner de Harrick Plasma pour activer la surface d’un séparateur Celgard avant dépôt de nanofilaments de silicone (SNF) et de polydopamine (PDA). Cette couche a réduit la formation de dendrites et l’effet de navette. La durée de vie des batteries contenant ces séparateurs a été environ 20× plus longue que celle avec séparateurs Celgard nus.

Pour des stockages de l’ordre de centaines de kW, les batteries à flux redox (RFB) gagnent en popularité. Contrairement aux Li-ion, elles contiennent deux électrolytes (positif et négatif) qui circulent dans leurs électrodes respectives. Les réactions d’oxydoréduction avec chaque électrode produisent des électrons. La capacité de stockage peut être augmentée en accroissant le volume d’électrolytes.

La plupart des RFB utilisent des électrodes poreuses en feutre/papier de carbone ou feutre de graphite : excellente stabilité chimique, conductivité ionique et porosité, mais faible surface active et caractère hydrophobe, ce qui limite l’écoulement d’électrolyte et le courant.

Pour résoudre cela, les électrodes carbone sont souvent fonctionnalisées au plasma. Comme rapporté par Estevez et al., un plasma d’oxygène introduit des groupes C–O, C=O et O–C=O sans changer la morphologie, augmentant les sites actifs et l’hydrophilie. Pratt et Hudak ont également traité leurs électrodes au plasma pour ces objectifs.

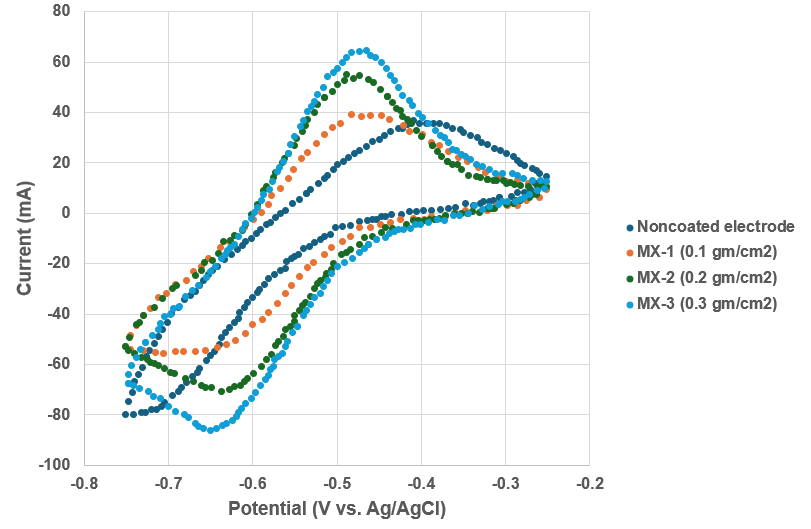

Une autre approche, étudiée par Mizrak et al., consiste à traiter au plasma des électrodes en papier carbone avant dépôt de nanoparticules MXene (Ti3C2Tx) hydrophiles. Le plasma assure une distribution homogène, ce qui améliore les performances (comme l’a montré Estevez et al.). Ces nanoparticules MXene ont amélioré la réversibilité sous voltamétrie cyclique.

Figure 1 : mesures de voltamétrie cyclique de RFB au vanadium avec des électrodes revêtues de concentrations variables de MXene. Des concentrations plus élevées montrent des écarts de potentiel plus faibles entre les pics positif et négatif, révélant une meilleure réversibilité. Données reproduites d’après Mizrak et al.

Le traitement plasma a également fait progresser des batteries inédites. Adams et al. ont développé une batterie potassium-ion avec une cathode en potassium et une anode en nanofibres de carbone (CNF). Avant les essais de cycle de vie, les CNF ont été soit traitées au plasma d’oxygène pour les fonctionnaliser, soit laissées à l’état pristine. Le plasma d’oxygène a accru le rendement coulombique après 5 cycles de 7,5 % par rapport aux CNF non traitées. Adams a proposé que le plasma favorise la formation de K2CO3 lors des charges/décharges, améliorant la stabilité.

Dans un autre exemple, Gao et al. ont traité au plasma des cathodes pour une biobatterie portable. Un fil de PET a été rendu hydrophile avant dépôt d’un revêtement conducteur PEDOT:PSS. Intégré à la biobatterie, cet électrode récupérait l’énergie biochimique de la respiration bactérienne.

Pas de commentaires