Aucun produit

Les prix sont HT

RESSOURCES / ACTUALITÉS / SALONS / WEBINAIRES

Dernières Actualités

Pourquoi choisir un Edge Server industriel AAEON ?

Nouveau châssis PXI Express 3U – 18 slots, idéal pour vos tests parallèles

Jusqu'à 57% de remise sur les alimentations en stock chez ES

Améliorer le collage du PDMS sur verre et polymères par activation plasma : une solution fiable pour la microfabrication et la recherche biomédicale

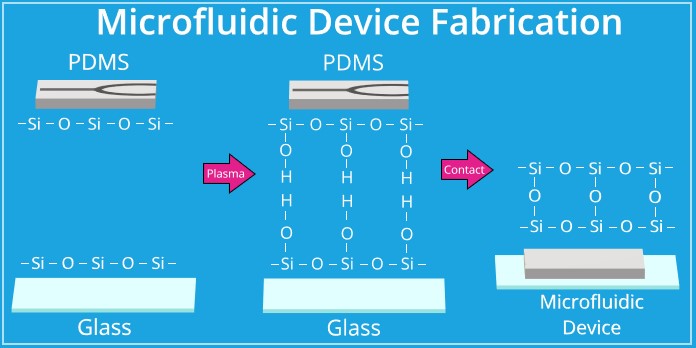

Le poly(diméthylsiloxane) (PDMS) est un polymère organique à base de silicone largement utilisé dans les laboratoires de recherche académiques et professionnels pour sa polyvalence, sa transparence et son faible coût. Grâce à la technique de soft lithography, il est possible de mouler le PDMS et d’y imprimer des structures à l’échelle nanométrique ou des microcanaux sur sa surface. Les nettoyeurs plasma Harrick éliminent les contaminants organiques et activent la surface du PDMS pour la préparer au collage avec du verre, du PDMS ou d’autres surfaces traitées de manière équivalente.

Le collage du PDMS est couramment utilisé dans le développement de dispositifs microfluidiques. Pour consulter des références scientifiques mentionnant l’utilisation des nettoyeurs plasma Harrick dans ce domaine, référez-vous à la catégorie Microfluidic Devices de notre bibliothèque technique.

Après avoir moulé un substrat PDMS à partir d’un moule maître, le matériau est oxydé dans un plasma d’air ou d’oxygène (O₂). Ce traitement plasma élimine les composés organiques et les hydrocarbures par réaction chimique avec les radicaux oxygène hautement réactifs et ablation par des ions énergétiques. La surface du PDMS se retrouve ainsi enrichie en groupes silanol (SiOH), ce qui la rend plus hydrophile et augmente sa mouillabilité.

Une fois activée, la surface du PDMS doit être immédiatement mise en contact avec une autre surface oxydée (verre ou PDMS). Ce contact entraîne la formation de liaisons covalentes Si–O–Si à l’interface, créant une liaison irréversible et étanche — idéale pour la fabrication de microcanaux fonctionnels.

Le traitement plasma est une étape clé dans la fabrication de dispositifs microfluidiques destinés à :

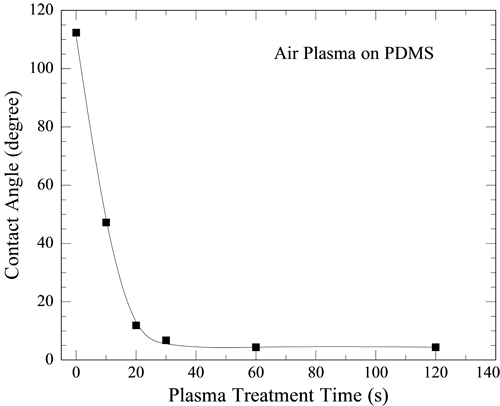

Figure 1 : Angle de contact d’une goutte d’eau sur une surface PDMS en fonction du temps de traitement plasma à l’air, à l’aide d’un nettoyeur Harrick Plasma.

Références : Jiang, X., H. Zheng, S. Gourdin, P. T. Hammond. “Polymer-on-Polymer Stamping: Universal Approaches to Chemically Patterned Surfaces.” *Langmuir* (2002) 18: 2607–2615. Zheng, H., M. F. Rubner, P. T. Hammond. “Particle Assembly on Patterned ‘Plus/Minus’ Polyelectrolyte Surfaces Via Polymer-On-Polymer Stamping.” *Langmuir* (2002) 18: 4505–4510.

Le traitement plasma introduit des groupes fonctionnels polaires qui augmentent la mouillabilité du substrat. Une meilleure mouillabilité favorise la circulation des fluides dans les dispositifs microfluidiques et améliore la biocompatibilité du PDMS.

Immédiatement après le traitement plasma, la surface du PDMS commence à retrouver ses propriétés hydrophobes. Cette récupération hydrophobe se produit lorsque la surface, initialement à haute énergie, se réorganise vers un état énergétique plus stable. Il est donc recommandé de procéder au collage et aux étapes suivantes dans les 15 à 60 minutes suivant le traitement plasma.

Il est également possible de créer des zones hydrophiles et hydrophobes alternées sur un dispositif microfluidique en exposant sélectivement certaines zones au plasma à travers un masque.

Les conditions suivantes sont suggérées pour l’activation du PDMS–PDMS ou PDMS–verre dans un nettoyeur plasma Harrick (des ajustements peuvent être nécessaires selon le dispositif) :

Comme souvent en recherche expérimentale, les conditions exactes varient selon les matériaux PDMS et les objectifs de fabrication.

Pas de commentaires